Классификация коррозионностойких (нержавеющих) сталей

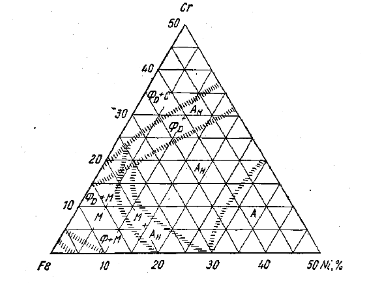

Получение нержавеющих сталей основано на повышении способности к пассивации железа при легировании его хромом и другими легирующими компонентами. Однако, пассивность нержавеющих сталей зависит от содержания хрома как основного легирующего компонента. Нижний предел легирования железа хромом — не менее 12, верхний – 25- 30 %, что обусловлено появлением хрупкости у материала. В зависимости от характера легирования и структуры различают нержавеющие хромистые стали с ферритной, мартенситной или мартенситно-ферритной структурой, а также хромоникелевые стали с аустенитной, аустенитно-ферритной или аустенитно-мартенситной структурой. Общее понимание о структуре нержавеющей стали в зависимости от количества легирующих компонентов дают диаграммы фазового состояния, например, для системы железо-никель-хром (рисунок 1).

Рисунок 1 – Диаграмма фазового состояния системы железо-никель-хром

Важнейшие структурные составляющие нержавеющих сталей — твердые растворы, которые содержат железо, хром, никель, углерод и другие элементы, имеющие пространственную решетку α-Fe (феррит) или γ-Fe (аустенит). Дополнительное легирование ферритообразующими элементами – хромом, молибденом, титаном, кремнием и др., а также аустенитообразующими элементами – никелем, марганцем, азотом в различных сочетаниях и количествах обусловлено требованиями к комплексу технологиче- ских и эксплуатационных свойств сталей, в частности коррозионной стойкости. Углерод и азот также являются аустенитообразующими легирующими элементами, однако они ограничивают область твердого γ-раствора вследствие образования избыточных фаз.

В зависимости от структуры различают три основных типа нержавеющих хромистых сталей: ферритный, мартенситный, мартенситно-ферритный. Каждый тип сталей включает в себя ряд сплавов, которые несколько различаются составом, но обладают сходными физическими, магнитными и коррозионными свойствами.

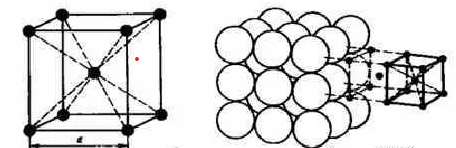

Ферритные хромистые нержавеющие стали имеют ОЦК-решетку (рисунок 2), они магнитны и умеренно упрочняются при холодной обработке, при этом термообработка не дает эффекта упрочнения. Данные стали имеют наилучшую коррозионную стойкость после медленного охлаждения от температуры 952 °С или после отжига 650 — 815 °С.

Рисунок 2 – Объемно-центрическая кристаллическая (ОЦК) решетка

Мартенситные хромистые нержавеющие стали имеют ОЦК-решетку, они также магнитны. Содержание легирующего компонента хрома в мартенсите ограничено, несмотря на повышение коррозионной стойкости с ростом его концентрации, так как это вызывает изменение структуры сплава. Добавка никеля в концентрации 2 — 6 % к хромистым сталям ведет к появлению мартенситной структуры и повышению прочности сплава. Мартенситные нержавеющие стали имеют наилучшую коррозионную стойкость после закалки из аустенитной области, однако в этом состоянии они обладают высокой твердо-стью и хрупкостью. Повышение пластичности мартенситных сплавов при отжиге приводит к некоторому понижению коррозионной стойкости. Для сохранения коррозионной стойкости отпуск сталей при 450 — 650 °С не рекомендуется.

Коррозионная стойкость ферритных и мартенситных хромистых нержавеющих сталей обусловлена склонностью хрома к пассивации, которая проявляется в окислительных средах при отсутствии депассиваторов. Хромистые стали, содержащие 0,1 -0,4 % углерода и 12 — 14 % хрома, используются преимущественно в термообработанном виде (после закалки и отпуска) и после соответствующей обработки поверхности (шлифова- ние, полирование). Хромистые стали неустойчивы в неокислительных кислотах (серная, соляная) и восстановительных средах. Коррозионная стойкость хромистых сталей в окислительных средах зависит от содержания в них как хрома, так и углерода: с ростом содержания углерода необходимо увеличение содержания и хрома. Для улучшения механических свойств и повышения коррозионной стойкости стали дополнительно помимо хрома легируются чаще всего никелем, молибденом, титаном и другими элементами в количестве не более 1 — 2 % каждого, придавая сталям мартенситно-ферритный характер.

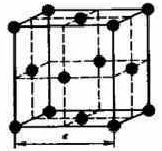

Введение в систему железо-хром легирующего компонента никеля в количестве более 8 % приводит к образованию аустенитной структуры стали при одновременном улучшении её технологических и механических свойств. Подобные хромоникелевые стали имеют ГЦК-решетку (рисунок 3), они немагнитны и легко деформируются. Увеличение содержания никеля сопровождается повышением стабильности аустенита. Соотношение хром : никель равное 18 : 9 — наиболее экономичная комбинация, приводящая к аустенитной структуре стали в присутствии допустимого количества других стабилизирующих аустенитных элементов. Свыше 70 % общего объема производства коррозионно-стойких сталей приходится на данную группу сталей, легированных дополнительно еще и титаном.

Рисунок 3 – Гране-центрическая кристаллическая (ГЦК) решетка

Хромоникелевая сталь типа 12Х18Н9Т (зарубежный аналог — AISI321) и ее ближайшие модификации (AISI304, AISI316 и др.) получили наибольшее распространение в химической промышленности. Ценные механические и технологические свойства (предел прочности, предел текучести 160 — 400, относительное удлинение, высокое сопротивление удару и др.) стали X18H9T сочетаются с высокой коррозионной стойкостью в различных окислительных средах (например, азотная кислота), органических кислотах, растворах многих солей и щелочей, морской воде, влажном воздухе. Стали данного класса обладают наилучшей стойкостью против общей коррозии. Обычно коррозионная стойкость этих сталей тем лучше, чем выше содержание никеля. Как и хромистые стали, хромоникелевые стали неустойчивы в серной и соляной кислотах и восстановительных средах. Для получения максимальных противокоррозионных свойств аустенитный сплав должен быть закален в воде или на воздухе при температуре 1050 — 1100 °С, или дополнительно подвергнут химической пассивации. Молибден вводится в аустенитные хромоникелевые и некоторые другие стали в относительно небольших количествах (до 4 %) для повышения стойкости в неорганических и органических кислотах, в средах производства целлюлозы, в морской воде. Будучи ферритообразующим элементом, молибден способствует образо- ванию α -фазы в стали, что снижает технологические свойства последней в области высоких температур. Сохранение однородности аустенитной структуры достигается понижением содержания хрома при одновременном повышении содержания никеля.